아크릴(Acrylic)

아크릴(폴리메틸메타크릴레이트, PMMA)은 특유의 투명성 덕에 이미 우리의 일상에서 자주 마주하고 있는 소재입니다. 사실 아크릴이라는 용어는 본래 아크릴산과 유도체의 단일 중합체 및 공중합체를 총칭하는 포괄적인 용어입니다. 하지만 플라스틱 업계에서 아크릴 수지라 부르는 것은 있는 것은 일반적으로 메틸메타크릴레이트(MMA)의 중합체인 폴리메틸메타크릴레이트(PMMA) 입니다. 따라서 대부분의 경우 아크릴 = PMMA라고 생각하여도 무방합니다.

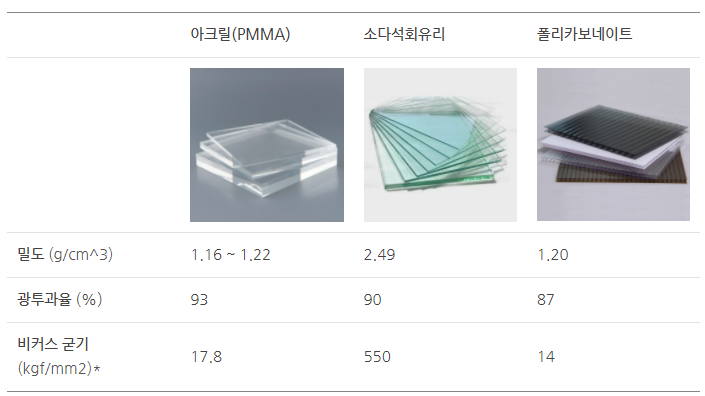

아크릴 및 유사 소재간의 물성 비교

글머리에서 언급한 높은 투명성 덕에, 아크릴은 항상 유리와 비교되곤 합니다. 재생 아크릴이 포함되지 않은 아크릴 100% 소재의 경우 빛 투과율이 무려 93%에 달하는데, 이는 일반 유리의 빛 투과율인 90%를 상회하는 높은 수치입니다. 이렇게 높은 투명성에 더해 아크릴이 유리에 비해 우위를 점하고 있는 또 다른 물성은 바로 강도로서, 무려 유리에 비해 6~17배나 더 높은 수준입니다. 단적인 예로, 아쿠아리움의 대형 수조는 대부분 아크릴로 제작되어 있는데, 이는 같은 조건에서 수조를 유리로 제작할 시 수압을 견디지 못해 파괴되기 때문입니다. 추가적으로 파괴 시 단면이 뭉툭해 안전하다는 점, 원하는 모양으로 성형하는 것이 유리에 비해 수월하다는 점 역시 아크릴의 대중화에 큰 기여를 했습니다. 마지막으로 폴리카보네이트와는 달리 장시간 자외선에 노출되더라도 변색되지 않는 등 아크릴은 다방면에서 우수한 물성을 가지고 있는 소재이지요.

* 비커스 굳기 Vickers Hardness : 피라미드 모양의 압자를 이용하여 자재의 표면에 하중을 가한 후, 표면에 생긴 자국의 표면적을 계산하여 경도를 산출하는 시험법. 일반적으로 자재의 표면에 흠집이 얼마나 잘 발생하는지를 판별해야 할 경우 활용됨.

하지만 이런 아크릴마저 치명적인 단점을 하나 가지고 있는데, 폴리카보네이트와 같이 표면의 경도가 매우 낮다는 점입니다. 우스갯소리로 '가만히 놔둬도 흠집이 생긴다.'라는 이야기가 있을 정도지요. 아크릴의 표면을 청소하기 전에는 표면의 먼지를 먼저 바람으로 제거하는 것이 권장되는데, 이는 작은 먼지로도 스크래치가 발생될 우려가 있기 때문입니다. 따라서 애초에 흠집이 잘 발생할 만한 곳에는 사용하지 않는 것이 좋으며, 만약 사용하게 된다면 흠집 역시 시간에 따라 나타나는 재료 자체의 물성으로 여기는 것이 좋습니다.

아크릴 자재 유형

캐스팅판

유리로 제작된 몰드에 아크릴 원액을 주입한 뒤 굳히는 방식입니다. 원액을 굳히는 과정에서 틀을 거치하는 방향에 따라 다시금 수직 캐스팅과 수평 캐스팅으로 분류되며, 재생원료 사용 여부에 따라 신재판, 재생판으로 구분되기도 합니다.

수직 캐스팅의 경우 여러 장의 판을 동시에 생산할 수 있다는 점 덕에 단가가 저렴합니다. 신재판과 재생판 모두 생산되며, 다양한 색상으로 생산됩니다. 단, 생산 공정상의 한계로 인해 판재의 크기가 클수록 두께에 다소 편차가 발생되는 편입니다. 투명성과 안전성이 동시에 요구되는 제품에 두루 사용됩니다.

수평 캐스팅의 경우 수직 캐스팅에 비해 두꺼운 판을 생산할 수 있으며, 평활도가 뛰어납니다. 일반적으로 신재만을 사용하기에 투명도가 뛰어나며, 대부분 투명판으로만 제작됩니다. 단, 생산에 높은 기술력이 필요해 단가가 높은 편입니다. 높은 투명도 덕에 백화점 진열대, 의료 용품, 광학 용품 등의 제작에 활용됩니다.

압출판

롤러 사이로 아크릴 원액을 통과시킨 뒤 굳히는 방식입니다. 투명도와 광택이 뛰어나며 자동화 공정으로 생산된 제품인 만큼, 생산된 제품 간의 품질이 균일한 편입니다. 캐스팅 제품에 비해 열에 약하지만, 일반적 사용 환경에서는 크게 문제가 되지 않는 정도입니다. 원판의 길이를 자유롭게 재단할 수 있다는 장점이 있습니다.